Coffee Break vol.3: 皆さんからのお便りにお返事します

2025年5月30日

|

日本の製造業にはグレート・リセットが必要です。 根本から変わらなければならないと思っています。 このコラムでは、日本の製造業にグレート・リセットが必要な理由を詳細に書いていきます。 日本製造業復権の主人公は、製造業に携わる皆さんです。 このコラムがそのための議論のきっかけを提供できれば、それ以上にうれしいことはありません。 栗崎 彰 |

このコラムに感想をお寄せくださった皆さんのお便りを紹介するコーナー第三弾です。

設計の現場でCAEを活用されている皆さんから大変興味深い質問をいただいています。

私自身が技術者なので、このような質問をいただくと嬉しくなり、どんどん回答していってしまいます。

かなり盛りだくさんな内容ですが、最後までお付き合いいただけますと幸いです。

✉ その1 設計者が専門知識を深く習得せずとも使えるCAEツールで、どんな解析を自動化すればいい?

・自動化するには、類似形状がある程度決まった解析の「型」が必要?

・どういったものを自動化すべきなのかの具体例

・自動化を進める上でのポイント

✉ その2-1 CAEのダメな使い方を教えてほしい

✉ その2-2 新規プロジェクトが始まり、その後尻すぼみになる経験について

・プロジェクトが尻すぼみになる理由:目標、人選、リソース…

・プロジェクトを継続するための対策案

✉ その1: 設計者が専門知識を深く習得せずとも使えるCAEツールで、どんな解析を自動化すればいい?

|

直近社内でCAE教育資料を作成しましたが、時間がある新入社員以外はなかなか手がつけられていないように感じます。

設計者が細かいことを知らなくても使えるようなツールを作るというのは大変納得したのですが、自動化するには類似形状のある程度決まった解析の型がある必要があるのか、どういったものを自動化すべきなのか具体例が気になりました。 (原文ママ)

|

第五章「真のデジタルものづくり人材を育てる ~CAE教育のあり方~」をお読みになってのご意見です。

CAE教育資料の作成、大変ですよね。新入社員以外の方がなかなか時間を割けないというのは、多くの企業で聞かれる課題です。

設計者が専門知識を深く習得せずとも使えるツールの必要性に共感いただきありがとうございます。

自動化するには、類似形状がある程度決まった解析の「型」が必要?

必ずしも完全に同一形状・同一解析である必要はありませんが、ある程度“「型」にはめられる、パターン化できる作業” である方が自動化には適しています。

具体的には、以下のようなケースが考えられます。

- 類似形状の製品群に対する定型解析

基本的な形状は似ているが、寸法や一部のフィーチャーが異なる製品群に対して、同じ種類の解析(例:強度解析、熱解析など)を繰り返し行う場合。

変更箇所がパラメータで表現できる場合(例:板厚、リブの高さ、穴の径など)、そのパラメータを入力するだけで解析モデルの自動生成から結果評価までを実行できるような自動化。 - 標準的な評価手順が確立されている解析

荷重条件や拘束条件、評価基準がある程度定まっている解析。

例えば、「この部品にはこの方向からこれだけの荷重をかけ、安全率がX以上であることを確認する」といった手順が明確な場合。 - 設計変更に伴う再解析

設計変更が行われた際に、変更箇所だけを修正して再度同じ解析を行う場合。

変更箇所が特定できていれば、モデル修正から再解析、結果比較までを自動化可能。

完全に自由な形状や、毎回解析手法を検討する必要があるような探索的な解析の自動化は難易度が高くなります。しかし、一部分でもパターン化できる箇所があれば、その部分だけでも自動化の対象となり得ます。例えば、メッシュ作成だけ、レポート作成だけといった部分的な自動化も有効です。

どういったものを自動化すべきなのかの具体例

設計者が専門知識を深く意識せずに使えるようにするという観点では、以下のような作業の自動化が特に有効です。

- プリプロセス(解析モデル作成)の自動化

- パラメータ入力による形状・メッシュ生成

設計パラメータ(寸法、フィレット半径など)を入力するだけで、CADモデルの修正や解析用メッシュを自動生成します。これにより、設計者はメッシュ作成の細かい設定を意識する必要がなくなります。 - 材料特性の自動割り当て

部品名や属性情報に基づき、材料データベースから適切な材料特性を自動割り当て。 - 標準的な境界条件・荷重条件の自動設定

製品の種類や解析の目的に応じて、あらかじめ定義された荷重条件や拘束条件を自動設定。

例えば、「A製品の通常使用時解析」を選択すれば、関連する条件が一括で設定されるようなイメージ。

- パラメータ入力による形状・メッシュ生成

- 計算実行の自動化

- 解析ジョブの自動投入・管理

設定されたモデルに対して、解析ソルバーへのジョブ投入、計算状況のモニタリング、完了通知などを自動実行。

- 解析ジョブの自動投入・管理

- ポストプロセス(結果評価・レポート作成)の自動化

- 定型的な評価項目の自動抽出・表示

最大応力、最大変位、安全率など、あらかじめ定められた評価項目を自動で抽出し、分かりやすく表示。 - 合否判定の自動化

設定された評価基準に基づいて、解析結果が基準を満たしているかどうかの一次判定を自動実行(例:安全率1.5以上ならOK)。 - 定型レポートの自動生成

解析結果の画像、グラフ、数値データなどを盛り込んだ標準フォーマットのレポートを自動作成。設計者は結果をまとめる手間を大幅に削減可能に。

- 定型的な評価項目の自動抽出・表示

- 設計探査・最適化の自動化

- パラメータスタディの自動実行

設計パラメータを複数変更させた場合の解析を自動で連続実行し、結果を比較・可視化。

設計者は、短時間で多くの設計案を比較検討可能に。 - 簡易的な最適化計算

「重量を最小化しつつ、強度は維持する」といった目的のもと、特定のパラメータを自動で調整し、最適な設計案を探索するような仕組みなど。

- パラメータスタディの自動実行

他にも、自動化できる作業は多々あります。

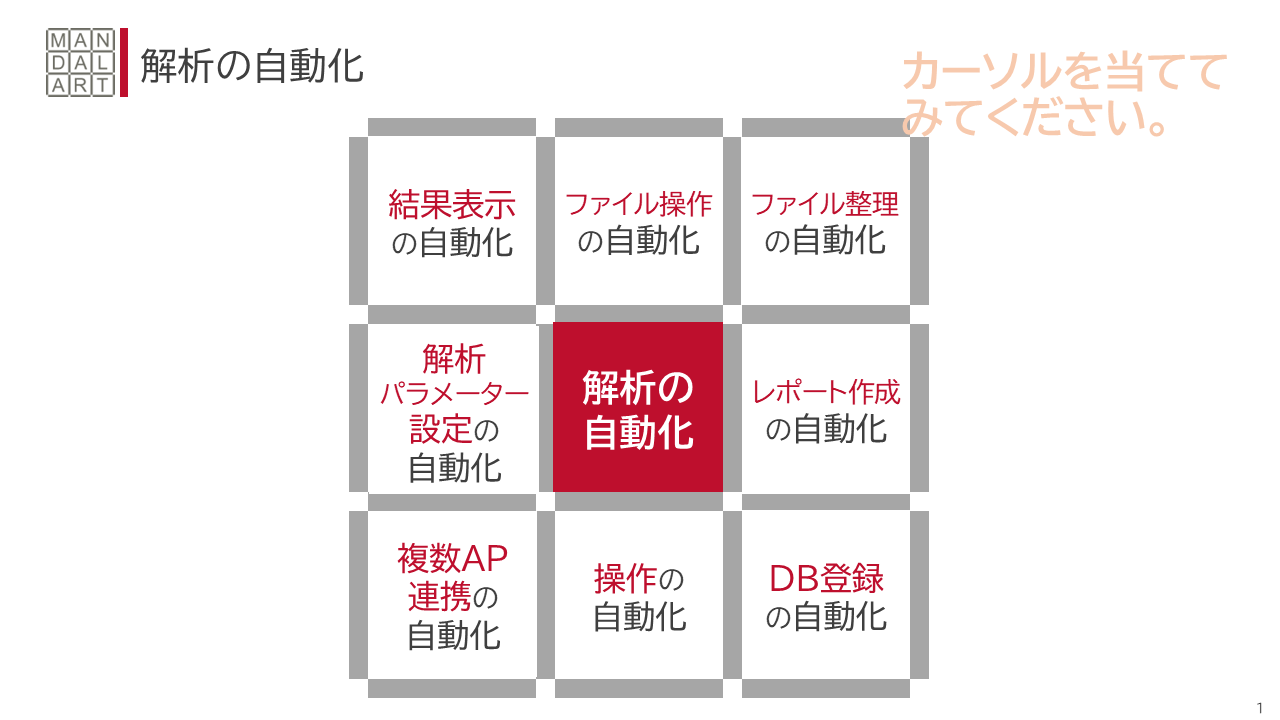

以下の図を参考に、ぜひ自社に合った仕組みを考えていただきたいと思います。

自動化を進める上でのポイント

CAEの自動化は、設計者の方が解析業務の煩雑さから解放され、より創造的な設計業務に集中するための強力な手段となります。以下の点に留意し、ぜひ進めてみてほしいです。

- スモールスタート

まずは、以下のような項目から自動化を試みるのがよいでしょう:

・設計者が特に手間を感じている作業

・ミスが発生しやすい作業

・繰り返し頻度の高い単純作業 - 設計者のニーズヒアリング

実際にツールを使用する設計者の意見をよく聞き、何が自動化されると本当に助かるのかを把握することが重要です。 - 使いやすさの追求

設計者が直感的に操作できるシンプルなインターフェースを心がけてください。専門用語を避け、分かりやすい言葉でナビゲーションすることも有効です。 - 効果の見える化

自動化によってどれだけ工数が削減されたか、解析の待ち時間が短縮されたかなど、効果を定量的に示すことで、関係者の理解と協力を得やすくなります。

貴社内での取り組みが成功することを願っています。

✉ その2-1 CAEのダメな使い方を教えてほしい

|

CAEのダメな使い方などがあれば。技術的にというよりも説明資料として使うことに対する為だけに利用されることなど

(原文ママ)

|

ご指摘の通り、CAEが設計審査のためだけの資料作成に使われるのは、CAEの本来の目的から外れた「ダメな使い方」の一例と言えます。

CAEは設計の初期段階から活用し、性能を予測・評価し、改善策を検討することで、手戻りを減らし、開発期間の短縮やコスト削減、品質向上に貢献するツールです。

他にも以下のような使い方が“ダメな使い方”として挙げられます。

- 実験の代わりにCAEを使う。

そもそも解析と実験は一致しません。実験は、「いまそこにある」状況に対する「真実」。解析は、「普遍的かつ理想的な」状況に対する「法則」だからです。「シミュレーションで問題なかったからOK」として実験や現物確認を省略するのはダメです。 - 設計完了後の検証として「だけ」使う。

設計が終わった後で「確認のためだけ」にCAEを使うと、問題が見つかっても手戻りが大きくなります。ほとんど「振り出しに戻る」もあります。CAEはもちろん設計の検証のために有効ですが、本来は設計の初期段階から活用すべきです。 - 設計案の比較に使わない。

複数の設計案の中で、性能や安全性などを比較検討するのにCAEは役立ちます。それをせず、ひとつの案の結果だけを盲信してしまう。CAEの大きな利点である「意思決定支援」機能を放棄しています。 - 結果を鵜呑みにする・検証を怠る。

CAEはあくまでシミュレーションであり、現実を完全に再現するものではありません。解析条件によって結果は大きく変わります。得られた結果を無批判に受け入れ、実験や過去の知見との比較検証を怠るのは危険です。「それっぽい絵」が出ただけで満足し、その結果が物理的に妥当なのか、誤差はどの程度なのかといった検証を行わないのはダメです。 - 過剰な精度を要求する。

解析専任者によくある傾向ですが、不必要に高精度な解析を求めたり、結果の微小な差を問題視して解析が目的化する場合があります。CAEは本来は“設計を前に進めるための道具”です。設計の判断に必要とされる精度がわかっていないのは、製品と設計の理解が不十分という証拠です。

これらの「CAEのダメな使い方」を避け、CAEを設計の強力な武器として活用するためには、CAEの目的を明確にし、結果の妥当性を常に意識し、関係者間でのコミュニケーションを密にすることが重要です。また、継続的な人材育成も不可欠と言えるでしょう。

✉ その2-2 新規プロジェクトが始まり、その後尻すぼみになる経験について

|

新たなプロジェクトが始まり、その後尻すぼみになることは担当者として経験した。共感できる内容が多く参考になる。

(原文ママ)

|

その2の質問者の方から、第四章と五章をお読みになった感想も頂戴しました。

このコラムの内容に共感していただき、ありがとうございます。

“プロジェクトがしりすぼみになる”ということ、筆者も同じような経験が多数あります。

第四章の内容で述べた内容と重複もありますが、「なぜプロジェクトが尻すぼみになるのか」そして「尻すぼみにならないための対策」について、私なりの意見を述べたいと思います。

プロジェクトが尻すぼみになる理由:目標、人選、リソース…

新たなプロジェクトが始まったときは、それなりのモチベーションを持って取り組みますが、時間の経過とともに熱が冷めていくことがよくありますよね。

特に、目標が明確でない場合や、成果が見えにくい場合は、プロジェクトの推進力が低下しがちです。

また、日常業務との兼ね合いで、プロジェクトへの時間配分が徐々に減っていくこともよく経験します。

まずプロジェクトメンバーの選出から“問題アリ”ですよね。

プロジェクトメンバーは、プロジェクトに関連する部署から選出されます。

私の知る限り、そのアサインの方法が極めていい加減です。

例えば、「この部署から誰か出してください」と依頼があり、その部署の上司が「○○さん、お願い」という具合です。

選ばれた人も事態がよくわからず、プロジェクトメンバーの顔合わせでお互いの顔を見て、 「これ、何の会議?」 ということになります。

本来であれば、プロジェクトの目的や必要なスキル、期待される成果などを明確にした上で、それに適した人材を選ぶべきです。

また、プロジェクトに割ける時間や、本来の業務との兼ね合いなども十分に考慮されていないケースが多いと感じています。

このような選出方法では、プロジェクトの成功は最初から危ういものとなってしまいます。

日本の製造業の現場が保守的であり、タコツボ状態であることがよくわかります。

プロジェクトの発足は、多かれ少なかれ会社の方針に基づくものです。

“プロジェクトがしりすぼみになる”ということは、その重要性を現場、特に中間管理職が理解していない、ということです。

中間管理職は目の前の業務をこなすことで精一杯で、新しいプロジェクトに対して消極的になりがちです。

それに加えて、経営層がプロジェクトの推進を見守っていません。

現場に丸投げの状態で、進捗確認も形式的なものに留まっています。

経営層からの明確な方針や支援がないため、プロジェクトメンバーのモチベーション維持が難しくなります。

また、プロジェクト推進に必要なリソース(人員、予算、時間)の確保も不十分なことが多く、これも尻すぼみの大きな要因となっています。

結果として、プロジェクトは形骸化し、当初の目的を達成できないまま終わってしまうケースが少なくありません。

プロジェクトを継続するための対策案

このような状況を改善するためには、以下のような対策が考えられます。

どれも当たり前のことですが、それができていないからプロジェクトが“尻すぼみ”になるのです。

- プロジェクトの目的と期待される成果を明確化する

経営層が明確なビジョンと目標を設定し、全社的に共有することが重要です。 - 適切な人材選出

プロジェクトに必要なスキルと経験を持つ人材を慎重に選び、十分な時間とリソースを割り当てる。 - 経営層の継続的な関与

定期的な進捗確認と支援を行い、プロジェクトの重要性を示し続ける。 - クロスファンクショナルな協力体制

部門間の壁を取り払い、全社的な協力体制を構築する。 - インセンティブの導入

プロジェクトの成功に対する報酬や評価制度を設けることで、モチベーションを維持する。 - 定期的な振り返りと改善

プロジェクトの進捗や課題を定期的に振り返り、必要に応じて方針や進め方を柔軟に調整する。 - コミュニケーションの強化

プロジェクトの状況や成果を全社的に共有し、理解と協力を得る。 - 外部リソースの活用

必要に応じて、専門家やコンサルタントを活用し、新しい視点や専門知識を取り入れる。

これらの対策を適切に組み合わせることで、プロジェクトの推進力を維持し、成功に導く可能性が高まります。

他にも多くのご感想・ご意見・ご質問をいただいており、製造業に従事する皆さんの現状やお気持ちを垣間見ることができる、大変貴重な場となっています。

時間の許す限り、お返事していければと考えておりますので、ぜひお気軽に感想フォームからご意見いただけますと幸いです。

次の回 「第十二章:これからの製造業に必要な3つの技術(基礎編)」(近日公開予定)