Coffee Break vol.4: 皆さんからのお便りにお返事します

2025年12月26日

|

日本の製造業にはグレート・リセットが必要です。 根本から変わらなければならないと思っています。 このコラムでは、日本の製造業にグレート・リセットが必要な理由を詳細に書いていきます。 日本製造業復権の主人公は、製造業に携わる皆さんです。 このコラムがそのための議論のきっかけを提供できれば、それ以上にうれしいことはありません。 栗崎 彰 |

このコラムに感想をお寄せくださった皆さんのお便りを紹介するコーナー第四弾です。

設計の現場でCAEを活用されている皆さんから大変興味深い質問をいただいています。

私自身が技術者なので、このような質問をいただくと嬉しくなり、どんどん回答していってしまいます。

かなり盛りだくさんな内容ですが、最後までお付き合いいただけますと幸いです。

CAEが普及しない本当の理由✉ その1: 機能のアップデートがほとんど無い3D CADを使い続けている。日本の3D CADの現状を教えてほしい。

|

機能のアップデートがほとんど無い3D CADを使い続けている。若手社員もこれが当たり前の環境だと思って使っている。Discoveryを導入したが、それぞれのツールの起動時間の問題、異なるCAD操作環境、モデル転送の面倒さなど普及の妨げになっている。

日本の製造業のみで利用されている3D CADの現状を教えてほしい(ガラパゴス化していないか)。 どのCADの組み合わせがCAE普及を進めやすいか。 (原文ママ)

|

こんなご質問をいただきました。

読んでいて、「あるある」と感じた方も多いのではないでしょうか。

CADは進化していないのに、なぜ現場は回っているのか。

まず考えてみたいのは、なぜ機能のアップデートが少ない3D CADが、今も現場で使われ続けているのか、という点です。

理由は意外とシンプルです。

現場としては、あまり困っていないからです。

もう少し正確に言うと、困らないように仕事のやり方を合わせてきた、というのが実態でしょう。

- 過去の設計資産がそのまま使える

- 社内ルールや承認フローと合っている

- 教育コストを増やさずに済む

こうして3D CADは、設計ツールというより業務インフラとして定着していきました。

若手社員が疑問を持たないのも自然なことです。

その環境しか知らなければ、「これが普通」になります。

ただ、その「普通」が、これからも通用するかどうかは、少し立ち止まって考える必要がありそうです。

Discoveryが使われないのは、ツールのせいなのか。

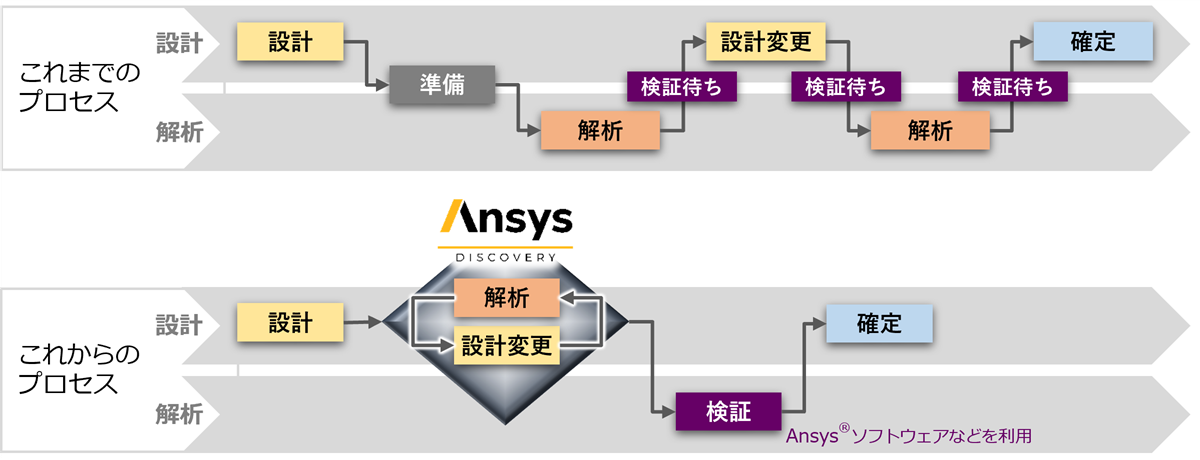

起動時間や従来のCADとの操作環境の違いを背景に、Discovery(設計者向けリアルタイム・シミュレーション 「Ansys Discovery Simulation」)の活用が十分に浸透していないというご意見をいただいています。

ただ、少し視点を変えてみると、本当の理由は別のところにあるように感じます。

多くのケースでは、Discoveryが「設計が終わった後」に使われているのです。

- 形状がほぼ決まってから

- とりあえず解析してみる

- 一部の人だけが触る

この位置づけでは、どうしても定着しません。

Discoveryが本来力を発揮するのは、

- 形を作りながら、

- その場で挙動を見て、

- 方向性を考える

という構想・初期設計の場面です。

Ansys Discovery Simulation概念図(出典元)

Ansys Discovery Simulation概念図(出典元)

Discoveryは、桁違いの解析スピードで、最速で設計者のアイデアの検証を行うことができます。

Discoveryが後工程に置かれた瞬間、起動時間や操作の違いが目立ってしまいますが、そのために現場に浸透しないのは、大変もったいない話だと思います。

日本の3D CADは、本当にガラパゴスなのか

「日本の製造業だけで使われている3D CADはガラパゴスでは?」という疑問も、よく分かります。

ここは少し整理したいところです。

CADそのものがガラパゴスというより、使い方が独自進化してきた、と言った方が近いかもしれません。

日本の製造業は、

- 図面を正とし、

- すり合わせを重視し、

- 詳細設計を磨き込む。

ことで、長く競争力を保ってきました。

一方で、

- 3Dを「考える道具」として使う機会が少なく、

- 初期段階で物理を考えず、

- CAEを後工程に回してきた

という側面もあります。

海外では、CADは設計を考える入口であり、CAEへの入口です。

日本では、CADが形状定義と業務手続きの中心になっているケースが多いのです。

CAE普及の鍵は「CADの組み合わせ」ではない。

「どのCADを組み合わせれば良いのか」という質問をよく受けますが、結論は意外とシンプルです。

製品名の組み合わせが答えではありません。

大切なのは、設計フェーズごとの役割分担です。

【構想・初期設計】

- 軽快に触れる

- 粗いモデルでも試せる

- すぐに挙動が見える

【詳細・量産設計】

- ルールを守る

- 再現性と正確性を重視する

- 図面やPLMとつながる

この役割を分けない限り、CAEはどうしても「特別な作業」のままになってしまいます。

問題はツールではなく、「設計とは何か」です。

結局のところ、これはツールの話ではありません。

設計をどう定義しているかの問題です。

- 形を作ることが設計なのか。

- 性能を考えることが設計なのか。

- 意思決定を前倒しすることが設計なのか。

若手が「これが当たり前」と思っている環境を、このまま次の世代に渡してよいのか。

一度、立ち止まって考えてみてもよいのではないでしょうか。

CAEに必要なのは「前提を揃える力」✉ その2: 同じ言葉を使っていても、前提が異なることに気が付かず、かみ合わない状況がある。関係者の役割によって身に着けるべきことは?

|

入力の意味、出力の解釈について大変重要なことだと思います。解析事例ごとの関係者の認識に齟齬がないようにすることに課題を感じています。同じ言葉を使っていても、前提(モデル化の範囲、入力条件、拘束・結合条件などなど)が異なることに気が付かず、かみ合わない状況が続くことをよく経験します。

解析に関わる人が身に着ける習慣、リテラシー、教育なのか適切に表せないのですが、関係者の役割によって身に着けるべき内容について取り上げていただければと思いました。

(原文ママ)

|

こんなご質問もいただいています。

こちらも、多くの現場で共感される話ではないでしょうか。

解析が合わない原因は、精度の問題なのか。

解析結果が噛み合わないとき、つい「メッシュが粗いのでは」「条件設定が悪いのでは」と考えがちです。

もちろん、それも大切です。

ただ、実際にはもっと手前でズレていることが多いのです。

前提が揃っていないのです。

CAEは、「正解を出す道具」というより、前提を決めて世界を切り取る道具です。

- どこまでをモデルに含めたのか

- 何をあえて無視したのか

- 何を見たい解析なのか

ここが揃っていないと、議論はどうしても噛み合いません。

「同じ言葉」が、かえって危険なこともある。

CAEの議論では、

- 剛(完全)固定

- 実機相当

- 妥当なモデル

といった言葉がよく使われます。

一見、共通理解があるように聞こえますが、実は人によってイメージが違っていることがほとんどです。

同じ言葉を使っているからこそ、確認をしなくなってしまう。

これは、現場で本当によく起きることです。

CAEに必要なのは「計算する力」だけではない。

CAE教育というと、

- 操作方法

- 理論解説

- 事例紹介

が中心になりがちです。

もちろん大切ですが、それだけでは足りません。

もっと重要なのは、「自分はいま、何を仮定しているのか」を言葉にする習慣です。

これは知識というより、仕事の向き合い方に近いものです。

役割ごとに、少しずつ違うリテラシーが必要。

【設計者の方に求められること】

- 解析結果は仮定の上に成り立っていると理解すること。

- 条件が変われば結果も変わると感じられること。

- この解析で「見ていないもの」を意識すること。

【CAE担当者の方に求められること】

- なぜそのモデルにしたのかを説明できること。

- 条件設定の理由を言葉にできること。

- 結果よりも前提を丁寧に伝える姿勢。

【管理職の方に求められること】

- 数字だけで判断しないこと。

- 解析の目的を最初に確認すること。

- 前提が揃っていない議論を一度止めること。

CAEは「共通理解を作るための道具」。

CAEは、正解を出すための道具というより、関係者の認識を揃えるための道具です。

そのために必要なのは、

- 難しい理論

- 高価なツール

ではありません。

前提を言葉にする習慣と、それを許す文化です。

設計のグレート・リセットとは何か。

この問題を「教育が足りない」で終わらせてしまうのは簡単です。

しかし本質は、役割ごとに、何を理解していればよいのかが定義されていないことにあります。

設計のグレート・リセットとは、ツールを入れ替えることではなく、前提を揃えてから話すという、ごく当たり前のことをもう一度、大切にすることなのかもしれません。

このコラムが公開されるのは、ちょうどクリスマスの頃です。

ただ、多くの皆さんが腰を落ち着けて目を通されるのは、新しい年を迎え、次の一手を考え始める年明けではないでしょうか。

2026年、このコラムは3年目に入ります。

この間、日本の製造業を取り巻く環境は、技術、競争、そして人材の面で、確実に不可逆な変化の只中にあります。

私はこの変化を、単なるデジタル化やDXの延長線ではなく、「ニッポン製造業のグレート・リセット」だと捉えています。

それは、ツールを入れ替えることでも、効率を上げることでもありません。

設計とは何か、ものづくりとは何か、そして価値とはどこで生まれるのかを、根本から問い直す時期に入ったということです。

このコラムが、日々の意思決定に追われる中で、一度立ち止まり、設計や開発のあり方を俯瞰するきっかけになっていれば、これ以上の喜びはありません。

2026年も引き続き、ニッポン製造業が再び世界で存在感を放つための「グレート・リセット」の視点から、現場と経営をつなぐ問いを投げ続けていきたいと思います。

どうぞ、良い年末年始をお迎えください。

そして新しい年のどこかで、このコラムが皆さんの思考の片隅に残っていれば幸いです。

他にも多くのご感想・ご意見・ご質問をいただいており、製造業に従事する皆さんの現状やお気持ちを垣間見ることができる、大変貴重な場となっています。

時間の許す限り、お返事していければと考えておりますので、ぜひお気軽に感想フォームからご意見いただけますと幸いです。

次の回 「第十七章:設計のグレート・リセットは、なぜ経営課題なのか」へ