第十二章:これからの製造業に必要な3つの技術(基礎編)

2025年6月27日

|

日本の製造業にはグレート・リセットが必要です。 根本から変わらなければならないと思っています。 このコラムでは、日本の製造業にグレート・リセットが必要な理由を詳細に書いていきます。 日本製造業復権の主人公は、製造業に携わる皆さんです。 このコラムがそのための議論のきっかけを提供できれば、それ以上にうれしいことはありません。 栗崎 彰 |

目次

- 現物主義が支えてきた日本の製造業

- デジタル技術の急成長と、変わりゆく地平

・「デジタルはニセモノ」という認識は、過去のもの

・デジタル設計主義へと舵を切った世界 - 「古くて新しい」3つの技術:CAD/CAM/CAE

・AIを核にした技術の再構成:新たな三極図の提案

・データを「正」とする設計思想へ

現物主義が支えてきた日本の製造業

日本の製造業は、長らく「現物主義」を中心に発展してきた。

試作された現物を目の前に置き、人が直接手で触れ、重さやバランスを確かめ、肌触りや温度まで感じながら進める設計・開発の営みは、他国にはない精緻な品質を生み出してきた。

このようなアナログ的手法は、時に極致に達し、容易には真似できない完成度を実現してきた。

現物を徹底的に追求する姿勢こそが、「匠の技」と呼ばれる日本独自の価値を築き上げたのである。

しかし、「日本製造業の匠的な気質や文化」は、デジタルトランスフォーメーションの流れの中で、「善」から「悪」と呼ばれるようになってしまっている(この経緯については、第六章「周回遅れのニッポン製造業のデジタル活用」をお読みいただきたい)。

デジタル技術の急成長と、変わりゆく地平

「デジタルはニセモノ」という認識は、過去のもの

かつては、デジタルはアナログの模倣に過ぎなかった。

3Dグラフィックスやゲームの世界においても、初期は粗いポリゴンモデルで表現されていたキャラクターが、いまや実写と見紛うほどの精細さで動き回る。

物理現象の再現も、まったく手抜きがない。

私はかつて、3Dグラフィックス専業のハードウェアメーカーであるシリコングラフィックス社(SGI)に在籍していた。

ゲーム会社が当時の最先端機器を用いて制作にあたる姿を間近で見てきたが、その進化は凄まじく、現在のAIを含む映像技術の精緻さには隔世の感がある。

ディープフェイクやバーチャルプロダクションのような事例が示すとおり、アナログとデジタルの境界は限りなく曖昧になってきている。

つまり、「デジタルはニセモノ」という認識は、すでに過去のものとなった。

デジタル設計主義へと舵を切った世界

欧米や中国に目を向けると、設計活動の中心はすでにデジタル・モデルに移行している。設計、検証、製造の各フェーズを貫くデジタル・データは高精度で、しかもプロセス全体に一貫して活用されている。

対して日本では、3D CADなどのデジタルツールの導入は進んでいるものの、その活用は限定的であり、設計~製造の全体プロセスにおいて一貫したデータ連携が実現されている例は極めて少ない。

現物と図面がいまだに「正」であり、試作品の完成とともにデジタル・データは役目を終える。これでは、世界の設計競争に勝てるはずがない。

「古くて新しい」3つの技術:CAD/CAM/CAE

ここで紹介する「これからの製造業に必要な3つの技術」は、CAD(設計支援)/CAM(製造支援)/CAE(解析支援)である。

目新しいものではない。むしろ古典である。

|

|

|

| コンピュータを使って製品や部品の形を設計する技術。紙に描く代わりに画面上で図面を作り、立体的なモデルも表示できる。設計変更や寸法の確認がしやすい。 | CADで作った設計データをもとに、機械が自動で加工するための指示を出す技術。金属や樹脂を削る加工機を効率的に動かすことができる。 | 設計した製品が実際に壊れにくいか、熱に耐えられるかなどをシミュレーションで検証する技術。試作前に問題を見つけることで、コストや時間を削減できる。 |

「そんなものはとっくに導入している」と思われるかもしれない。

だが、本当に使いこなしているだろうか。

単なるツールとして、限定的な業務にしか活用していない現状が多いのではないか。

この3つを「戦略技術」として再定義し、プロセス全体に組み込んだ設計環境の整備こそが、喫緊の課題なのである。

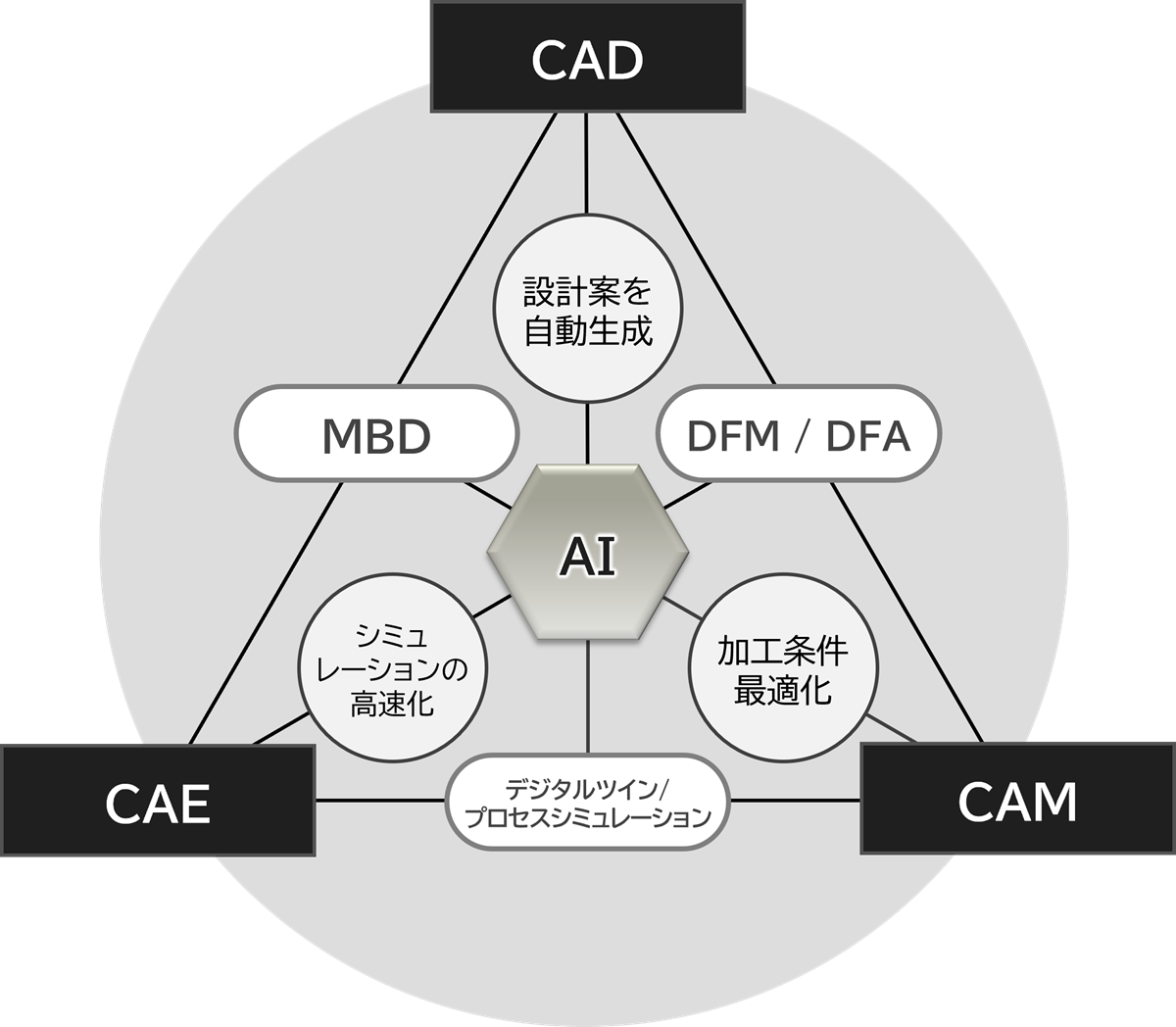

AIを核にした技術の再構成:新たな三極図の提案

現在では、CAD/CAM/CAEのすべての領域にAIの応用が進んでいる。

- CAD × AI:ジェネレーティブデザインによる自動設計提案

- CAM × AI:加工条件(切削力・工具寿命など)の最適化

- CAE × AI:サロゲートモデル※による解析の高速化

※サロゲートモデル:AI技術を使って、従来のCAE(Computer Aided Engineering)解析やシミュレーションを代替し、高速化、効率化を実現する技術。AIにCAEの計算結果を学習させ、新しい設計案の解析結果を瞬時に予測することが可能。

これらを結び付ける橋渡し技術を含めた、三極図の発想が重要となる。

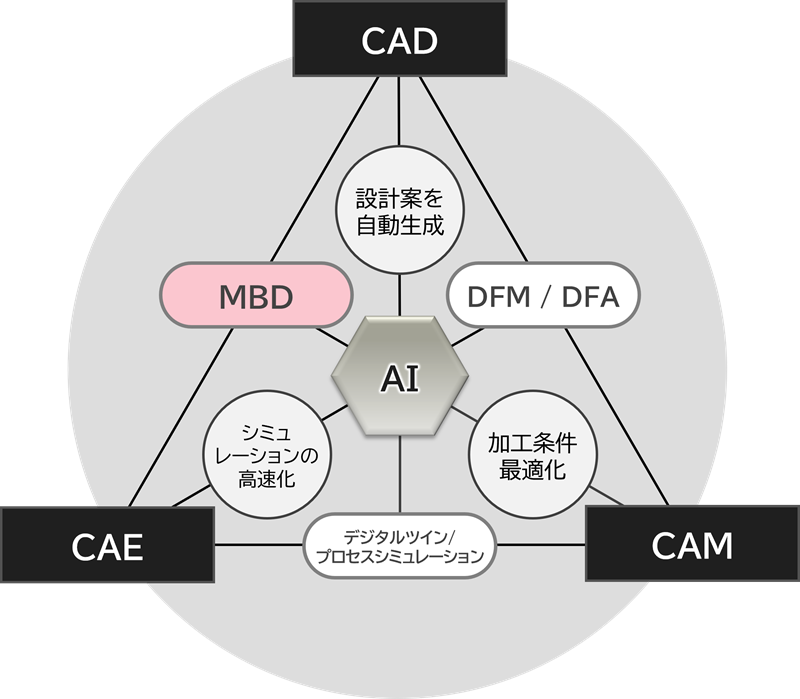

CAD × CAE の間:MBD(Model-Based Design / Development)

CADとCAEの間には、モデルベース開発、すなわちMBDの考え方が存在する。

これは、CADで作成された形状モデルを、CAEによる解析や制御設計にそのまま活用するアプローチである。

従来であれば、設計モデルと解析モデルは別々に作られていたが、MBDの導入により、幾何モデルだけでなく、物理モデル、シミュレーション条件、さらには制御ロジックまでを一元的に管理できるようになる。

特に自動車業界や制御系の機械設計分野では、仮想試作や制御アルゴリズムの早期検証に直結する効果が大きい。

ここでもAIは、モデルの抽象化や簡略化、さらにはパラメータの調整を支援し、MBD環境内のシミュレーションを効率的にナビゲートする存在として機能し始めている。

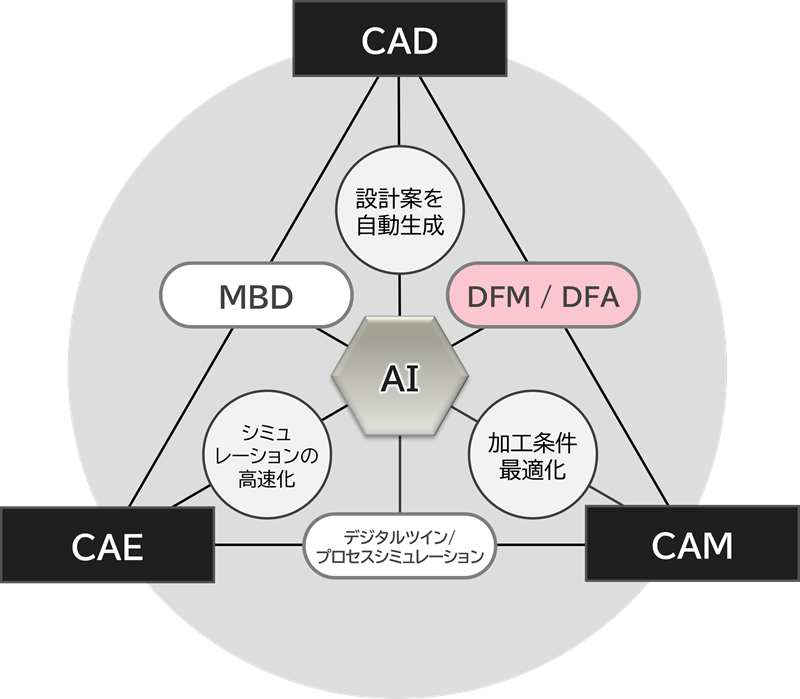

CAD × CAM の間:DFM(Design for Manufacturability)/DFA(Design for Assembly)

CADとCAMの間には、DFM(製造性設計)やDFA(組立性設計)という、設計と製造の橋渡しを意図した考え方がある。

これらは、設計段階においてすでに製造工程を意識し、加工性や組立性を考慮するというものである。

たとえば、形状が複雑すぎて工具が届かない、加工時にバリが出やすい、工程数が過剰に多くなる―といった「つくりにくさ」は、設計時にすでに潜んでいる。

これらの問題を、AIが設計中に自動的に検出し、リアルタイムで警告を提示することで、後工程でのミスや手戻り、無駄な工数の削減につながる。

単に作図のためのCADではなく、製造工程全体に配慮した「製造知識を内包する設計」への転換が求められている。

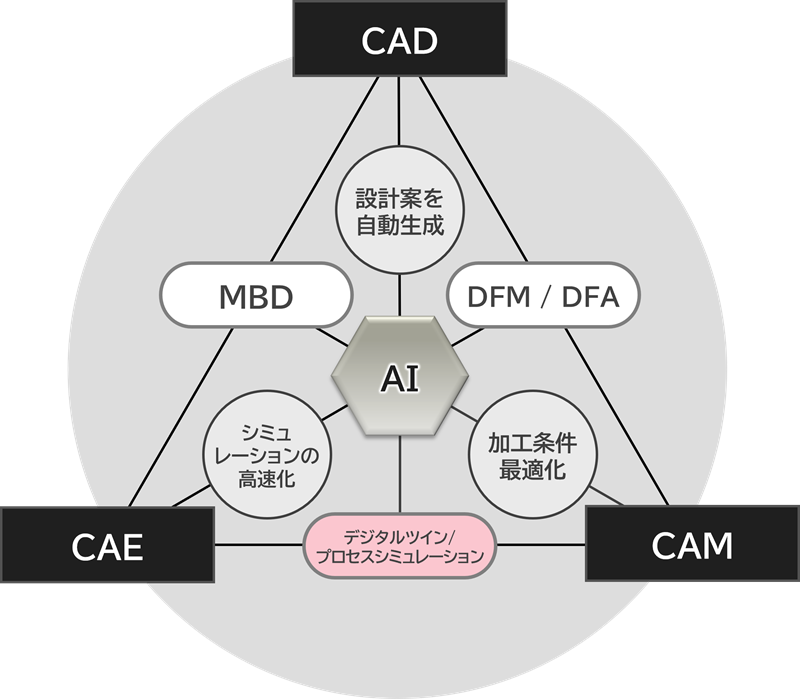

CAE × CAM の間:デジタルツイン/プロセスシミュレーション

CAEとCAMの間に位置する技術としては、デジタルツインやプロセスシミュレーションが挙げられる。

これは、加工中に発生しうる応力、熱変形、工具の摩耗、残留応力などを事前にCAEで再現し、加工トラブルを未然に防ぐアプローチである。

実際の加工中に得られるセンサーデータと、CAE解析から得られるシミュレーション結果とを突き合わせることで、AIが異常傾向を学習・推定し、リアルタイムに異常検知や対策提案を行うことも可能となる。

これにより、現場は単なる反応型の工程から、予測型・最適化型のものへと進化する。

デジタル・データを「正」とする設計思想へ

繰り返しになるが、言葉や概念としてはもはや古典である「CAD/CAM/CAE」の活用に正面から真摯に向き合い、デジタル・データを「正」とした設計環境を整えることだ。

すでに欧米や中国はそうなっている。

そうしなければ、スタートラインにすら立つことはできない。

現物に依存した「匠の技」も、デジタルで忠実に再現される時代はすぐそこに来ている。

次の回 「第十三章:YouTubeと材料力学とワタシ ~谷江尚史氏との対談<前編>~」

最近、某大手メーカーの研究職に長年従事してきた方と知り合った。

現在は材料力学系YouTuberとして、ご自身の知識を惜しみなく盛り込んだ解析指導動画を提供されている。

このコラムにて、貴重なご経験談を共有いただけることになり、トーク形式でお伝えしたいと考えている。

|

CAEは、製品性能を検証するデジタル技術の筆頭に位置づけられる。 8月1日、私が講師を務めるCAEユニバーシティ(サイバネットシステム(株)提供)の恒例イベント「CAEユニバーシティ 特別公開フォーラム 2025」が開催される。

|